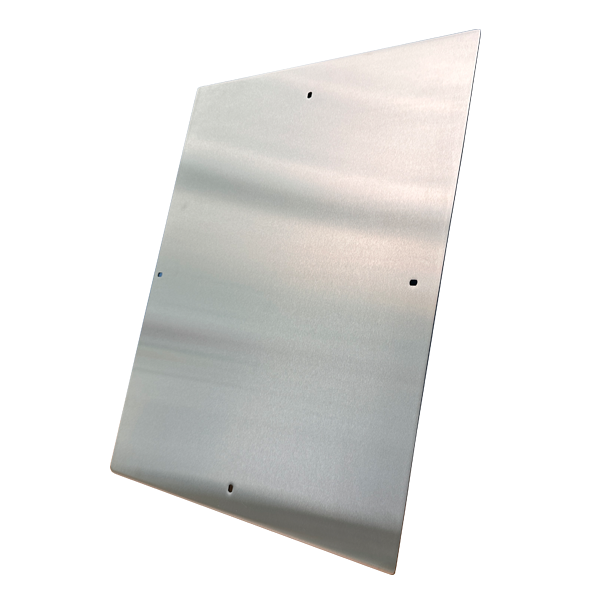

在現代高密度互連(HDI)和多層印刷電路板(PCB)製造製程中,層壓製程是決定最終產品可靠性和性能的核心步驟之一。作為此製程中直接與材料接觸並傳遞壓力和熱量的關鍵夾具,鏡面片的品質直接影響層壓結果的成敗。本文將深入探討選擇和維護鏡片時應遵循的技術特性、核心功能和科學標準。PCB層壓鏡板。

精確定義的流程角色

PCB壓片通常採用優質合金工具鋼,經多道精密加工和熱處理工序製成,具有極高的表面平整度、光滑度和優異的耐熱耐壓性能。在真空或非真空層壓機中,壓片位於層壓板(包括銅箔、預浸料、芯板和緩衝墊)的上方和下方。層壓機閉合時,在高溫高壓條件下,壓片發揮多種關鍵作用:

首先,它能均勻地傳遞壓力和熱量。 這是它最根本的功能。鏡面的高平整度確保壓力均勻地施加在整個電路板區域,避免局部黏合失效、填充不足或樹脂流動不均等問題。同時,其優異的導熱性能確保加熱板的熱量能夠高效均勻地傳遞到PCB疊層,使預浸料中的樹脂充分熔化、流動和固化,形成均勻一致的介電層。

其次,它保證了板材表面的平整度和美觀性。 鏡面般的表面光滑度(通常達到 Ra ≤ 0.4µm 甚至更高)能夠有效地抑制和複製 PCB 的光滑外表面,防止銅箔出現凹陷、點蝕或剝落效應。這為後續的精細電路製程(例如光轉印和蝕刻)提供了理想的基礎。對於需要高外觀品質或特殊表面處理的 PCB 而言,這一點尤其重要。

第三,它具有耐用性和穩定性。 在嚴苛的工作條件下,包括頻繁的熱循環(通常高達 180°C-220°C)和高壓(高達數百磅/平方英寸),高品質的鏡片必須保持極低的變形、優異的抗蠕變性能和長期穩定的表面特性,以確保批量生產中的製程一致性。

核心績效指標的科學考量

評估PCB層壓鏡板的專業水平需要注意以下核心尺寸:

材料和熱處理: 通常,會使用特殊回火模具鋼(例如預硬化模具鋼)以確保其在工作溫度下保持足夠的硬度和強度。熟練的熱處理工藝是消除內應力和防止熱變形的關鍵。

表面平整度和光滑度: 平整度通常要求在數百毫米的長度範圍內誤差僅為幾微米。高度光滑的表面不僅能增強層壓效果,還有助於清潔和維護,減少樹脂殘留。

尺寸精度和穩定性:精確的厚度公差和優異的熱尺寸穩定性為層壓後介電層厚度的均勻性和可控性提供了硬體基礎,滿足阻抗設計要求。

表面塗層技術(可選):一些高端鏡面鋼板將採用特殊的物理或化學塗層(如硬鉻鍍層、鎳磷鍍層或特氟龍塗層),以進一步提高其耐磨性、耐腐蝕性、脫模性能和易清潔性。

合理選擇和科學維護的建議

面對市場上不同的供應商,使用者需要根據產品類型、疊層製程參數(溫度、壓力、真空度)以及產能需求進行全面評估。與擁有雄厚冶金背景、精密加工能力和完善檢測手段的供應商合作,通常能夠提供更可靠的技術支援和產品品質保證。

值得注意的是,鏡片是一種高價值的精密工裝,其使用壽命和性能很大程度上取決於科學的日常維護。這包括:

標準化操作: 避免因硬物刮擦或操作不當造成機械損傷。

徹底清潔: 每次層壓後,必須使用專用清潔劑和軟性材料及時清除板材表面的樹脂殘留物,以防止積碳影響表面狀況和導熱性能。

定期檢查和校準: 定期使用專業儀器檢查板材的平整度和表面狀況。對於已經出現微變形或表面損傷的板材,應立即聯繫專業製造商進行評估和維修,切勿繼續使用。

PCB壓片鏡板雖然並非最終產品的直接組成部分,但卻是確保PCB層壓品質的關鍵部件,對確保PCB的平整度至關重要。在當今電子設備不斷向小型化、高頻高速和高可靠性方向發展的時代,深入了解這一關鍵夾具的技術特性,並對其進行專業的選型、應用和維護,已成為提升PCB製造商核心製程能力、確保產品良率和穩定性的重要步驟。對壓片鏡板的科學關注和管理,實際上是對整個製造過程精度的長期投資。